Giunti antideflagranti rilevanti per custodie Exd

Cos'è un giunto antideflagrante? Una caratteristica comune delle apparecchiature con tipo di protezione Ex d è la presenza di giunti antideflagranti.

Le custodie antideflagranti devono essere prima aperte per installare i relativi componenti interni e periodicamente per la manutenzione ordinaria o straordinaria, quindi i giunti antideflagranti sono dotati di una porta o di un coperchio.

In alternativa, potrebbero esserci parti mobili che tagliano a metà o dividono l'involucro antideflagrante in due parti, come l'albero di un motore elettrico o leve/pulsanti che attivano l'apertura e la chiusura degli interruttori all'interno dei pannelli.

In entrambi i casi sopra descritti, la custodia antideflagrante è composta da più componenti assemblati che devono essere in grado di garantire il mantenimento della protezione di tipo Ex d.

Le superfici lungo le quali questi componenti sono a contatto hanno un certo gioco o distanza garantita. Infatti, attraverso queste distanze si deve garantire che qualsiasi esplosione all'interno dell'involucro antideflagrante non sia in grado di incendiare l'ambiente esterno.

Pertanto, le superfici di contatto corrispondenti di due parti di un involucro sono definite giunto antideflagrante, attraverso il quale viene arrestata la propagazione di un'esplosione all'interno dell'involucro verso l'ambiente esplosivo circostante.

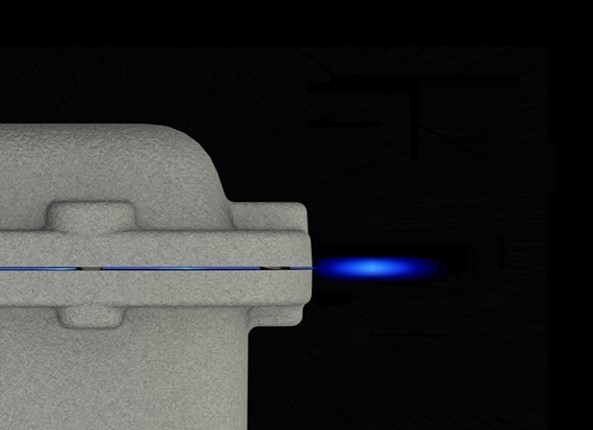

Esempio di uscita fumi da un giunto flangiato di una scatola con modello e dimensione EJB-3

per vedere l'immagine sottostante in dimensioni più grandi, cliccaci sopra.

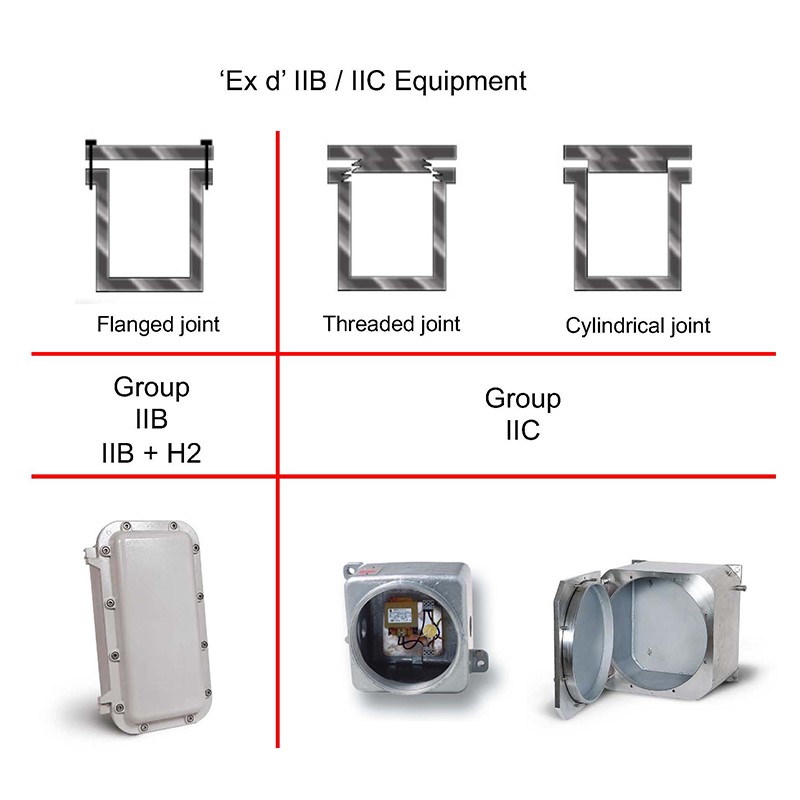

I tipi più comuni di giunti antideflagranti e la loro relazione con il gruppo gas delle apparecchiature antideflagranti

I giunti antideflagranti più noti

-

Cilindrici

-

Filettati

-

Flangiati

I giunti antideflagranti si trovano nelle superfici di contatto tra corpi e coperchi, nelle filettature dei coperchi filettati, nelle superfici cilindriche dei giunti cilindrici.

I giunti flangiati e cilindrici sono provvisti di bulloni fissi, mentre i giunti filettati sono fissati con la stessa filettatura che forma il giunto.

In quest'ultimo caso è presente un tassello fisso con funzione antiallentamento.

Come si può vedere nell'immagine sopra, esiste una relazione tra il tipo di giunto antideflagrante e il gruppo di gas dell'apparecchiatura.

I giunti flangiati entrano in crisi quando devono interrompere il passaggio di fiamme di gas come l'idrogeno e, soprattutto, l'acetilene.

Per questo motivo, ad esempio, un sito di lavorazione di prodotti petroliferi con un ambiente contenente gas del gruppo IIC, richiede sempre apparecchiature con giunti filettati o cilindrici antideflagranti e, di conseguenza, apparecchiature in involucri rotondi o quadrati.

Di recente, sono stati realizzati nuovi tipi di giunti con uno speciale processo meccanico che consente di creare involucri rettangolari adatti agli ambienti contenenti gas del gruppo IIC.

L'immagine sopra mostra anche come gli involucri con giunto a flangia piana possano essere certificati per il gruppo gas IIB + H2.

In questo caso il loro utilizzo si estende ad ambienti con presenza di idrogeno, situazione non secondaria se si considera che l'idrogeno viene prodotto, ad esempio, nei punti di ricarica delle batterie dei carrelli elevatori.

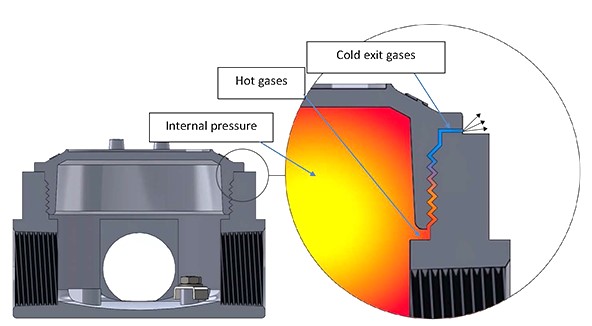

sezione di un involucro con coperchio dotato di giunto cilindrico e percorso seguito dai gas di combustione in rosso

.jpg)

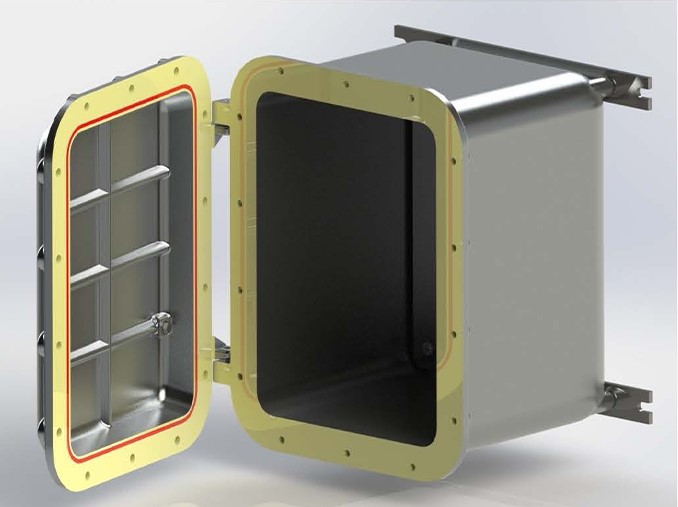

Giunto antideflagrante flangiato di una scatola EJB-3 in giallo

Principio di funzionamento dei giunti ignifughi

Il concetto di base del tipo di protezione "Ex d" è che un'esplosione all'interno del dispositivo antideflagrante può verificarsi, ma viene contenuta senza innescare gas esterni.

La funzione del giunto ignifugo è quella di garantire che i gas residui dell'esplosione non riescano a incendiare l'atmosfera esterna all'involucro ignifugo.

Cliccando sull'immagine qui sopra, è possibile vederla in dimensioni più grandi.

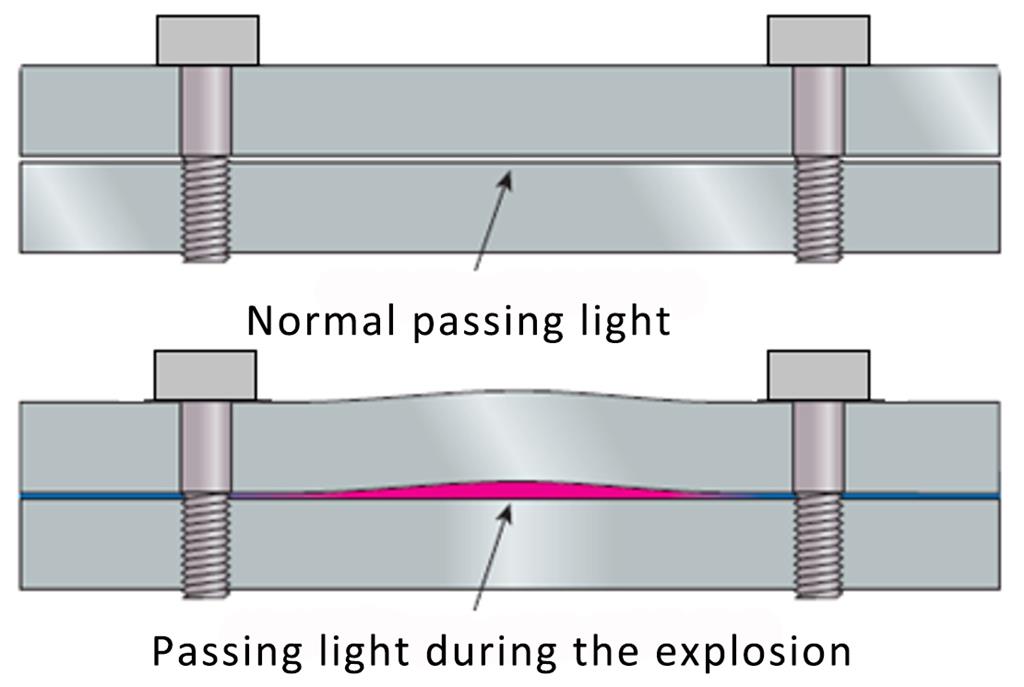

Come mostrato nella figura sopra, l'esplosione produce gas caldi all'interno dell'involucro antideflagrante.

I getti di gas caldi risultanti si espandono attraverso i giunti di laminazione e la loro temperatura diminuisce notevolmente.

Durante questo passaggio, infatti, l'energia rilasciata dall'esplosione viene convertita nell'energia cinetica dei gas in uscita.

Affinché questo processo si svolga come previsto, è necessario che siano ben determinate le lunghezze e le tolleranze dei giunti, nonché la rugosità superficiale, per cui la norma IEC/EN 60079-1 riporta apposite tabelle a tale scopo.

Nei giunti flangiati come quelli nella figura sopra, i gas di combustione fuoriescono per un certo tratto dalla superficie piana della flangia, potendo così incontrare ostacoli rigidi sul loro percorso, quali strutture di supporto, pareti, tubi, ecc.

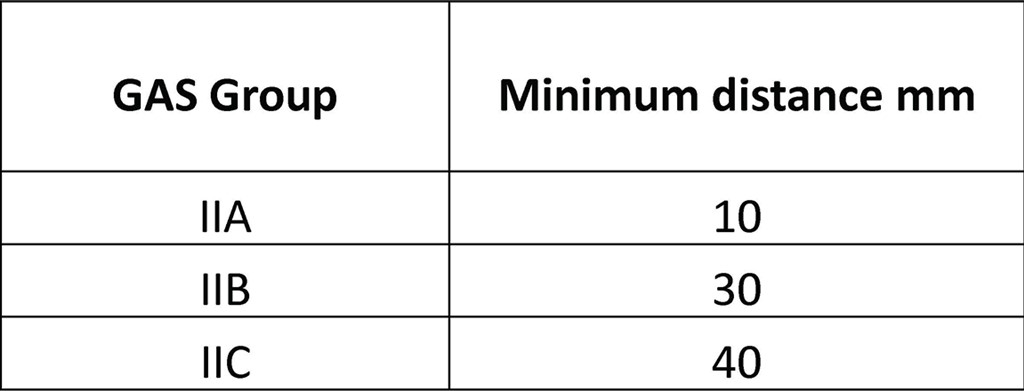

Nella progettazione dei giunti antideflagranti, occorre tenere conto dell'imposizione di una distanza minima tra un giunto flangiato piatto e un ostacolo rigido, in base al gruppo di gas presente nel luogo di installazione della relativa custodia Exd.

Distanza minima tra giunto piano e ostacoli rigidi secondo la tabella 11 della norma EN/IEC 60079-1.

Un altro aspetto da valutare è la coppia di serraggio delle viti di fissaggio dei coperchi flangiati o dei giunti cilindrici.

Queste viti devono essere serrate con la coppia corretta indicata dal costruttore nel manuale di uso e manutenzione.

Infatti, quando avviene l'esplosione, i gas fuoriescono da tutti i percorsi o aperture presenti e gli interstizi si modificano a causa delle forti pressioni che si esercitano sulle pareti del contenitore, aumentando l'apertura di passaggio attraverso cui fuoriescono i gas, come rappresentato graficamente nella figura sottostante.

Quando invece sono presenti coperchi o elementi con giunti di laminazione filettati, il percorso del gas si sviluppa nella spirale della loro filettatura, in questo caso è obbligatorio che il componente sia completamente serrato garantendo almeno cinque filetti a contatto.

.jpg)